Испытания пожарных рукавов – мероприятия по проверке технической исправности оборудования и его элементов, которое используется при тушении пожаров. Порядок и сроки испытания регламентированы ГОСТом 51049-2008 и технической сопроводительной документацией к изделию.

Виды испытаний пожарных рукавов

Условно испытания пожарных рукавов делятся на основные и дополнительные. Периодичность первых – два раза в год. В зависимости от цели проверки выделяется 6 видов тестовых работ:

- предварительные;

- при приемке оборудования;

- во время сдачи-приемки оборудования на заводе;

- регулярные по регламенту и ГОСТам;

- типовые при внесении изменений в конструкцию;

- для получения сертификата.

Регулярное тестирование проводится:

- через 24 часа после производства;

- после каждого использования;

- после ремонта оборудования и его ТО.

Согласно общим рекомендациям основные испытания пожарных рукавов совмещают с плановыми ТО.

Виды проверок

Испытанию подвергаются как напорные пожарные рукава, так и всасывающие. Во время работ проверяют:

- давление, выдерживаемое системой;

- расход воды на увлажнение;

- термостойкость;

- маслостойкость;

- абразивный износ;

- изменение физических параметров.

Контроль давления

Испытание всасывающих и напорно-всасывающих пожарных рукавов давлением происходит по двум методикам:

- при создании разрежения;

- под гидравлическим давлением.

Инструкция проверки герметичности линий при создании разрежения предполагает последовательность действий:

- ПР подсоединяют к всасывающему патрубку;

- на свободную соединительную гайку накручивают заглушку;

- в испытываемой линии создают разрежение 0.08 МПа. Контрольное время – 3 минуты.

Показатели проверки:

- допустимо падение разрежения до 0.015 МПА;

- отсутствие на наружной поверхности рукавной линии сплющиваний и заломов;

- отсутствие на внутренней поверхности узлов, пузырей, отслоений.

Инструкция испытания пожарных рукавов под гидравлическим давлением:

- к ВПР с двух сторон подсоединяют водосборники;

- один водосборник – через напорный рукав к напорному патрубку насоса, второй – к перекрывному стволу с использованием заглушек;

- открывают ствол и медленно заполняют шланг до тех пор, пока из него не выйдет весь воздух;

- перекрывают ствол и постепенно повышают давление внутри системы до нормативного испытательного давления;

- выдерживают 10 минут.

Показатели проверки:

- отсутствие на линии разрывов и вздутий;

- отсутствие течи на гайках;

- отсутствие деформаций на металлических спиралях.

Проверка НВПР:

- подсоединить линию к напорному патрубку;

- на соединительную гайку поставить перекрывной ствол;

- при открытом стволе заполнить шланг до полного удаления из системы воздуха;

- перекрыть ствол и медленно повысить давление до рекомендуемых испытательных показателей;

- время работ – 10 минут.

Показатели проверки:

- отсутствие разрывов и вздутий;

- отсутствие протечек;

- целостность металлических соединений и спирали.

Параметры испытательного давления.

| Проход | ВПР | НВПР |

| 80 | 0.3±0.03 МПа | 1.2±0.1 МПа |

| 100, 125 | 0.2±0.02 МПа | — |

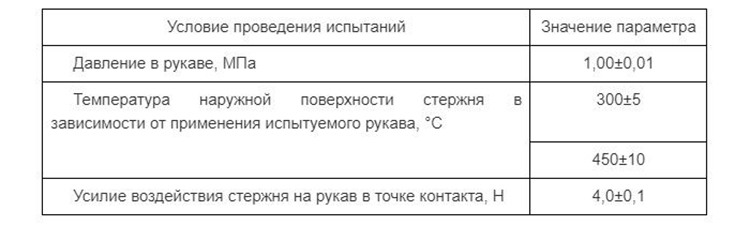

Термостойкость

Поверхность ПР подвергается воздействию высоких температур, поэтому в перечень периодических проверок вошло тестирование на термостойкость. Согласно ГОСТу 51049-2008 первая проверка проходит на стадии производства. Для этого от испытуемого ПР необходимо отрезать 3 фрагмента произвольного размера. Перед подсоединением к установке для испытания пожарных рукавов образцы выдерживают при нормальных температурных условиях в течение суток. При проверке положение образца исключительно горизонтальное. Данные сверяют по таблице.

Результат составляет среднеарифметическое значение на трех образцах. Данные сверяют с таблицей.

По этим же данным проверяют рабочие пожарные рукава.

Маслостойкость

В заводских условиях проверка на маслостойкость проходит также с использованием трех контрольных образцов. При плановом тестировании эксплуатируемых ПР берут полный комплект оборудования. Суть проверки состоит в том, что контрольные образцы помещают в емкость, заполненную маслами и смазочными веществами, выдерживают в течение 3 дней. Задача – исключить разрывы и продиагностировать прочность соединения каркаса с ПР и его внутреннего слоя.

Основные показатели.

| Рабочее давление, МПа | Разрывное давление, МПа |

| 1.0 | 2.0 |

| 1.2 | 2.4 |

| 1.6 | 3.5 |

| 3.0 | 6.0 |

Расход воды на увлажнение

Это испытание считается обязательным для перколированных шлангов, используемых на лесных пожарах и при тушении торфяников. Проверка имеет большое значение при расчете эксплуатационного ресурса шлангов. Во время заполнения системы водой часть жидкости расходуется на увлажнение материала, из которого сделан ПР. Влажный рукав подвергается нагрузкам, чаще всего это волочение шланга по земле.

При испытании за основу берут установленные параметры для ПР длиной 1 м. Систему заполняют водой под давлением 1.25 МПа. Контрольное время – 3-5 минут. После этого давление понижают вдвое и оставляют заполненный водой рукав еще на 20 минут. Затем под испытуемый образец подставляют емкость и измеряют объем просачиваемой жидкости за 1 минуту. Данные сверяют с таблицей.

На абразивный износ

Проверку на абразивный износ (износ от трения) проводят на станке. Он представляет собой вращающийся вокруг своей оси валик, покрытый наждачной бумагой. На него надевается рукав, заполненный водой. Проверка предполагает фиксацию рабочих циклов до появления влаги на внешней поверхности. Допустимые показатели указаны в ГОСТе Р 51049.

| Обозначение | Условный проход | Количество циклов |

| РПМ | 25 | 50 |

| 40 | ||

| 50 | ||

| 65 | 40 | |

| 80 | 30 | |

| 90 | ||

| РПМ-И | 50 | 200 |

| 65 | 150 | |

| РПК | 25 | 20 |

| 40 | ||

| 50 | ||

| 65 | 15 |

Изменение физических параметров

Во время эксплуатации могут меняться физические параметры рукавов. Основными значениями для этого типа оборудования являются длина и диаметр шлангов. Допустимыми отклонениями считается прибавка 5% от первоначальных (заявленных производителем) значений для шлангов, используемых на ПА. Для рукавов ПК норма – 10%. Испытания проходят по протоколу:

- к одному из концов рукава подсоединить насос;

- на второй конец поставить заглушку с системой стравливания воздуха;

- закачать воду;

- через каждый метр на внешней стороне шланга сделать метки и измерить диаметр;

- повысить давление до 0.1 МПа и выдержать 2-3 минуты;

- провести контрольные замеры длины и диаметра шланга.

Техника безопасности при испытании ПР

Чтобы пожарного не убило при испытании рукавов, все работы проводят строго по регламенту, прописанному в ГОСТе, и руководствуясь рекомендациями производителя на конкретный вид оборудования. Рабочие моменты:

- температура воздуха в помещении, где проводится проверка – +10…+35°С;

- влажность воздуха – 48–80%;

- рабочее атмосферное давление – 84–106.7 МПа.

Для испытаний используют только сертифицированное оборудование. Перед работой рукава проверяют на герметичность. Все станки устанавливают за ограждениями. Используют систему очистки воды замкнутого типа.